Procedeul și tehnica de sudare a sudurilor de colț în partea inferioară

Poziție.

Sudurile de filet (sau sudurile de filet) sunt folosite pentru îmbinările în T și îmbinările suprapuse și sunt foarte frecvente în structurile sudate.

Sudarea îmbinărilor tee în poziția inferioară se realizează în așa fel încât un plan al produsului de sudat să fie orizontal, iar celălalt să fie vertical, iar cusătura să fie aplicată în unghi drept între aceste suprafețe.

Cu o îmbinare în T, dacă grosimea tablei verticale nu depășește 12 mm, nu este necesară o prelucrare specială a marginilor, doar marginea inferioară a tablei verticale trebuie tăiată astfel încât îmbinarea să nu aibă goluri mai mari de 2 mm. . În îmbinările în T cu o grosime a tablei verticale de 12 până la 25, se face un preparat în formă de V. Cu o grosime verticală a foii de 25 până la 40 mm, se realizează teșituri unilaterale în formă de U, iar cu o grosime mai mare se realizează teșituri în formă de V pe două fețe.

Cel mai mare pericol la sudarea sudurilor în colț este posibilitatea lipsei de pătrundere a uneia dintre laturi, precum și lipsa de pătrundere a colțului. Prin urmare, atunci când sudați o sudură de colț, electrodul este plasat într-un plan care împarte unghiul la jumătate și mișcări oscilatorii transversale sunt transmise la capătul electrodului pentru a topi metalul marginilor. Sudurile de filet de sudare pot fi cu un singur strat și cu mai multe straturi. Se folosește un singur strat dacă piciorul cusăturii nu depășește 10 mm.

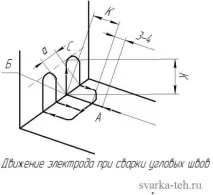

Tehnica de sudare în filet este următoarea: arcul este excitat pe foaia de jos, retrocedând din partea de sus a colțului cu 3-4 mm mai mult decât piciorul cusăturii (punctul A), apoi arcul este condus din punctul A spre vârful colțului, în punctul B, unde este oarecum întârziat pentru o mai bună pătrundere a vârfului colțului; apoi arcul este ridicat la o înălțime egală cu piciorul cusăturii de-a lungul peretelui vertical (și în sudarea multistrat, la o înălțime egală cu piciorul primului strat al cusăturii) și este mutat înapoi de-a lungul acestuiacu o oarecare sumă. După aceea, arcul este oarecum mai rapid decât la ridicare, coborât pe foaia de jos orizontală și grosimea cusăturii este ajustată pe aceasta în funcție de valoarea piciorului. De aici, de-a lungul foii de jos, arcul este deplasat înainte până la marginea craterului și îndreptat de-a lungul acestuia până în partea de sus a colțului, întârziind din nou arcul pentru un timp pentru o mai bună penetrare a vârfului; apoi îl ridică, îl întorc înapoi cu aceeași valoare a, îl coboară în jos - și repetă întregul proces în aceeași ordine. În nici un caznu începeți sudarea în punctele B sau C, deoarece în acest caz metalul topit din electrod plutește pe metalul de bază încă netopit al foii de jos și se suprapune deasupra colțului, datorită la care o lipsă de pătrundere, periculoasă prin faptul că poate fi detectată doar prin ruperea cusăturii.

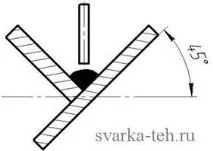

La sudarea cu electrozi acoperiți gros sau la curenți mari, se formează un bazin mare de metal topit, drept urmare este dificil să se aplice suduri de filet în mod obișnuit, deoarece în acest caz cea mai mare parte a metalului topit curge pe un orizontal. suprafata iar sudura este de sectiune neregulata. Pentru a evita acest lucru, se recomandă ca piesa de sudată să fie poziționată astfel încât ambele suprafețe să fie înclinate față de orizont la un unghi de 45 °, adică sudarea trebuie efectuată într-o barcă.

Finalizați sarcina practică (oral):

Pregătirea, asamblarea, sudarea prin prindere și sudarea a două plăci cu grosimea de 12 mm cu o îmbinare prin suprapunere în poziția inferioară a sudurii.

Răspunde la întrebări teoretice:

Arc de sudare: definiție, tipuri, structură, condiții

Arde.

Arcul electric de sudare - o descărcare electrică stabilă într-un amestec puternic ionizat de gaze și vapori de materiale utilizate la sudare și se caracterizează prindensitate de curent și temperatură ridicată. În funcție de numărul de electrozi și de metodele de includere a electrozilor și a piesei de prelucrat care urmează să fie sudată în circuitul electric, se disting următoarele tipuri de arcuri de sudură: - acțiune directă, când arcul arde între electrod și piesa de prelucrat; - actiune indirecta, cand arcul arde intre doi electrozi, iar piesa de sudat nu este inclusa in circuitul electric; - un arc trifazat, excitat între doi electrozi, precum și între fiecare electrod și metalul de bază. După tipul de curent, se disting arcurile alimentate cu curent alternativ și continuu. Când se utilizează curent continuu, sudarea se distinge prin polaritate directă și inversă. În primul caz, electrodul este conectat la polul negativ și servește ca catod, iar produsul - la polul pozitiv (anod); în al doilea caz, electrodul este conectat la polul pozitiv și servește drept anod, iar produsul este conectat la polul negativ și servește drept catod. În funcție de materialul electrodului, arcurile se disting între electrozii neconsumabile (carbon, wolfram) și electrozii metalici consumabili. Arcul de sudare are o serie de proprietăți fizice și tehnologice, care determină eficiența utilizării arcului în sudare. Cele fizice includ electrice, electromagnetice, cinetice, temperatura, lumina. Proprietățile tehnologice includ: puterea arcului, stabilitatea spațială, autoreglarea. O descărcare electrică într-un gaz este un curent electric care trece printr-un mediu gazos datorită prezenței electronilor liberi în acesta, precum și a ionilor negativi și pozitivi care se pot deplasa între electrozi sub acțiunea unui câmp electric aplicat ( diferența de potențial dintre electrozi). Procesul prin care atomii și moleculele neutre formează pozitiv și negativionii se numește ionizare. La temperaturi obișnuite, ionizarea poate fi indusă dacă electronii și ionii deja prezenți în gaz primesc viteze mari prin intermediul unui câmp electric. Deținând o energie mare, aceste particule pot sparge atomii și moleculele neutre în ioni. În plus, ionizarea poate fi cauzată de lumină, ultraviolete, raze X și radiații ale substanțelor radioactive. În condiții normale, aerul, ca toate gazele, are o conductivitate electrică foarte slabă. Acest lucru se datorează concentrației scăzute de electroni și ioni liberi din gaze. Prin urmare, pentru a provoca un curent electric puternic în gaz, adică pentru a forma un arc electric, este necesar să se ionizeze spațiul de aer (sau alt mediu gazos) dintre electrozi. Ionizarea poate fi efectuată dacă electrozilor se aplică o tensiune suficient de mare, atunci electronii liberi și ionii prezenți în gaz vor fi accelerați de câmpul electric și, după ce au primit energii mari, vor putea rupe moleculele neutre în ioni. Totuși, la sudare, pe baza normelor de siguranță, nu pot fi utilizate tensiuni înalte. Prin urmare, se folosește o altă metodă. Deoarece există o concentrație mare de electroni liberi în metale, acești electroni trebuie extrași din volumul metalului într-un mediu gazos și apoi utilizați pentru a ioniza moleculele de gaz. Există mai multe moduri de a extrage electroni din metale. Dintre acestea, două sunt importante pentru procesul de sudare: termoionică și emisie de câmp. Cu emisie termoionică, electronii liberi „se evaporă” de pe suprafața metalului din cauza temperaturii ridicate. Cu cât temperatura metalului este mai mare, cu atât este mai mare numărul de electroni liberi care dobândesc energii suficiente pentru a depăși „bariera potențială” din stratul de suprafață și a scăpa din metal. CândÎn emisia autoelectronică, electronii sunt extrași dintr-un metal folosind un câmp electric extern, care modifică oarecum bariera de potențial de la suprafața metalului și facilitează ieșirea acelor electroni care au o energie suficient de mare în interiorul metalului și pot depăși această barieră. Ionizarea cauzată într-un anumit volum al unui mediu gazos este denumită în mod obișnuit volumetrică. Ionizarea de volum, obținută prin încălzirea gazului la temperaturi foarte ridicate, se numește termică. La temperaturi ridicate, o parte semnificativă a moleculelor de gaz au suficientă energie pentru ca coliziunile să descompună moleculele neutre în ioni. În plus, odată cu creșterea temperaturii, crește numărul total de ciocniri între moleculele de gaz. La temperaturi foarte ridicate, radiațiile de la gaz și de la electrozii fierbinți încep să joace și ele un rol apreciabil în procesul de ionizare. Ionizarea unui mediu gazos se caracterizează prin gradul de ionizare, adică raportul dintre numărul de particule încărcate dintr-un volum dat și numărul inițial de particule (înainte de începerea ionizării). Cu ionizare completă, gradul de ionizare va fi egal cu unu. La o temperatura de 6000-8000 K, substantele precum potasiu, sodiu, calciu au un grad de ionizare destul de ridicat. Perechile acestor elemente, aflate în golul arcului, asigură o excitare ușoară și o ardere stabilă a arcului. Această proprietate a metalelor alcaline se explică prin faptul că atomii acestor metale au un potențial de ionizare scăzut. Prin urmare, pentru a crește stabilitatea arderii unui arc electric, aceste substanțe sunt introduse în zona arcului sub formă de acoperiri sau fluxuri de electrozi. Un arc electric DC este aprins atunci când capătul electrodului și marginile piesei de prelucrat intră în contact. Contactul în momentul inițial este între microproeminențesuprafețele electrodului și ale piesei de sudat. Densitatea mare de curent contribuie la topirea instantanee a acestor proeminențe și la formarea unei pelicule de metal lichid, care închide circuitul de sudare în secțiunea „electrod - piesa de prelucrat”. Odată cu retragerea ulterioară a electrodului de pe suprafața piesei cu 2-4 mm, pelicula de metal lichid este întinsă, iar secțiunea transversală scade, drept urmare densitatea curentului crește și temperatura metalului crește. Aceste fenomene duc la ruperea peliculei și la evaporarea metalului fiert. Emisiile termoionice și autoelectronice intense care apar la temperatură înaltă asigură ionizarea vaporilor și gazelor metalice ale spațiului interelectrod. În mediul ionizat rezultat, are loc un arc electric de sudare. Procesul de excitare a arcului este de scurtă durată și se desfășoară în fracțiuni de secundă. Într-un arc de sudare constant, se disting trei zone: catod, anod și coloană cu arc. Zona catodului începe cu un capăt fierbinte al catodului, pe care se află așa-numitul punct catod. De aici, un flux de electroni liberi zboară, efectuând ionizarea spațiului de arc. Densitatea de curent pe spotul catodului ajunge la 60-70 A/mm2. Fluxuri de ioni pozitivi se îndreaptă spre catod, care bombardează și îi conferă energia lor, determinând încălzirea la o temperatură de 2500-3000 ° C. Zona anodului este situată la capătul electrodului pozitiv, în care se distinge o zonă mică, numită punct anod. Fluxuri de electroni se repezi spre locul anodului și își eliberează energia, încălzindu-l până la o temperatură de 2500-4000 °C. Coloana cu arc, situată între zonele catodului și anodului, constă din particule incandescente și ionizate. Temperatura în această zonă ajunge la 6000-7000 °C în funcție de densitatea curentului de sudare. Pentru a începe arcul la începuteste nevoie de puțin mai multă tensiune decât în timpul arderii sale ulterioare. Acest lucru se explică prin faptul că atunci când arcul este excitat, spațiul de aer nu este suficient de încălzit, gradul de ionizare nu este suficient de mare și este necesară o tensiune mai mare care să poată oferi suficientă energie electronilor liberi, astfel încât ionizarea să poată avea loc atunci când se ciocnesc cu atomii din golul de gaz. O creștere a concentrației de electroni liberi în volumul arcului duce la ionizarea intensă a intervalului de arc și, prin urmare, la o creștere a conductibilității sale electrice. Ca rezultat, tensiunea scade la o valoare care este necesară pentru un arc stabil. Dependența tensiunii arcului de curentul din circuitul de sudare se numește caracteristica curent-tensiune statică a arcului. Caracteristica curent-tensiune a arcului are trei regiuni: în cădere, dur și în creștere. În primul (până la 100 A), cu o creștere a curentului, tensiunea scade semnificativ. Acest lucru se datorează faptului că, odată cu creșterea curentului, secțiunea transversală crește și, prin urmare, conductivitatea coloanei arcului. În a doua regiune (100-1000 A), pe măsură ce curentul crește, tensiunea rămâne constantă, deoarece secțiunea transversală a coloanei arcului și zonele spoturilor anodului și catodic cresc proporțional cu curentul. Regiunea este caracterizată printr-o densitate de curent constantă. În a treia regiune, o creștere a curentului determină o creștere a tensiunii datorită faptului că o creștere a densității curentului peste o anumită valoare nu este însoțită de o creștere a punctului catodului din cauza secțiunii transversale limitate a electrodului. Arcul primei regiuni arde instabil și, prin urmare, are o aplicare limitată. Arcul celei de-a doua regiuni arde constant și asigură un proces normal de sudare. Tensiunea necesară pentru inițierea unui arc depinde de tipul de curent (DC sau AC), decalajul arcului,materialul electrodului și marginile care trebuie sudate, acoperirea electrodului și o serie de alți factori. Valorile tensiunii care asigură apariția unui arc în goluri egale cu 2-4 mm sunt în intervalul 40-70 V. Tensiunea pentru un arc de sudare constant conform formulei U = a + bl, unde a este un coeficient, care în esența sa fizică este suma căderilor de tensiune în zonele catodului și anodului, V; b este coeficientul care exprimă căderea medie de tensiune pe unitatea de lungime a arcului, V/mm; l – lungimea arcului, mm