Incalzitoare de aer pentru furnal

Încălzirea în furnal în furnal este una dintre cele mai importante etape ale dezvoltării sale, care a jucat un rol uriaș în reducerea consumului de combustibil și creșterea productivității furnalelor.

Căutarea modalităților de creștere a temperaturii de explozie a dus la crearea încălzitoarelor de aer regenerative, care au arătat un avantaj semnificativ în ceea ce privește nivelul de încălzire a aerului atins și au înlocuit rapid toate modelele create anterior din practică. Astfel, ele au devenit mijloacele preferate pentru încălzirea aerului din furnal până în zilele noastre.

Dispozitivul și funcționarea încălzitorului de aer cuptor - îmbunătățirea designului acestuia

Carcasa. Încălzitoarele cu aer regenerativ de tip Cowper au o carcasă metalică cu fund, căptușită cu cărămizi refractare din argilă, numită carcasă. Principalele cerințe pentru carcasă sunt densitatea maximă în cusături și rezistența construcției calculată pentru suprapresiune de până la 490 kPa, determinată în timpul verificării de control după așezarea pereților încălzitorului de aer în conformitate cu o instrucțiune specială.

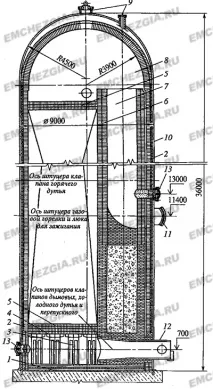

În legătură cu o creștere semnificativă a dimensiunii încălzitoarelor de aer, atingând o înălțime de 50–55 m și un diametru exterior de 9–13 m, carcasele sunt realizate din oțel slab aliat clasele 14G2, 09G2S, 10G2S cu o grosime a tablei de 25–40 mm pentru încălzitorul de aer și 20 mm pentru arborele de ardere în cazul dispozitivului său la distanță (diametru 3-5 m). În practica străină, se folosește și oțelul cazanului; în timp ce grosimea curelelor în partea cilindrică este de 29-40 mm (Japonia), fundul este de 51 mm la periferie și 32 mm în centru. Carcasa este realizată sudată prin metoda de sudare cu zgură electrică. Foile de dom cu grosime crescută primesc o formă asemănătoare cochiliei. Partea inferioară a carcasei este fixăpe fundație în jurul întregii circumferințe cu șuruburi (distanța dintre șuruburi este de 200-300 mm). Foile, slăbite de decupaje în locurile unde sunt instalate supape și trape, sunt întărite cu suprapuneri.

Pentru a preveni coroziunea intercristalina a carcasei, se foloseste izolatie termica pentru a o acoperi cu mase ceramice rezistente la acid sau protectie cu folie speciala de otel. Pentru inspecție, curățare și reparare în carcasa încălzitorului de aer există cămine în partea de jos a camerei de ardere și în spațiul de sub duză. În dom, trapele sunt realizate una în centru (700-750 mm în diametru), închisă cu un dop special refractar cu un termocuplu introdus, și una mică deasupra camerei de ardere pentru a trece cablul. Un leagăn este suspendat de acest cablu în timpul reparațiilor.

Încălzitorul de aer al cuptorului constă dintr-un fund 1; coloane de sprijin 3; grila de împachetare 4, constând dintr-un număr de plăci cu orificii în funcție de numărul de celule de împachetare; duze 5; peretele despărțitor 6 care separă spațiul de ambalare de camera de ardere; camere de ardere 7; spatiul dom 8 cu trape 9; carcasa 10 a încălzitorului de aer cu zidărie refractară 2. Camera de ardere are o armătură pentru arzător cu gaz 11; spatiul de subambalare este echipat cu un fiting pentru poarta de sablare la rece 12 si supape de fum. Pentru a reduce pierderile exterioare de căldură între zidăria refractară a pereților și carcasă, se pune o cărămidă umplută. Se folosesc și „covorașe” speciale din materiale neconductoare termice. Duza 5 este de obicei realizată dreptunghiulară cu o dimensiune a găurii de 45x45 mm sau din blocuri hexagonale cu găuri rotunde de 36-41 mm în diametru.

Gazul purificat de furnal (sau un amestec de gaze de furnal și cuptor de cocs) furnizat încălzitorului de aer este alimentat în camera de ardere de un arzător cu gaz împreună cu aerul necesar arderii gazului furnizat de un dispozitiv special.statie de suflante. Produsele arderii gazelor se ridică sub cupola încălzitorului de aer, unde sunt arse complet și se dezvoltă temperatura maximă. Apoi, produsele de ardere cad prin canalele duzei. Dându-și căldura duzei, acestea sunt răcite la 150-400 ° C și apoi evacuate prin supapele de fum în freze către coș. După încălzirea duzei, la atingerea temperaturii maxime admisibile a spațiului domului, alimentarea cu gaz către camera de ardere este oprită.

Aerul este furnizat în direcția inversă a gazului prin spațiul de sub ambalaj, duza și camera de ardere, care este încălzită, trecând prin duza fierbinte, iar apoi prin supapa de suflare fierbinte este direcționată prin conducta de aer de suflare fierbinte către suflare. cuptor.

După răcirea duzei, încălzitorul de aer este din nou transferat în modul de încălzire. Continuitatea alimentării cu explozie este asigurată de prezența unui bloc de trei sau patru aeroterme pe cuptor, dintre care două sau trei funcționează alternativ în regim de încălzire, iar restul - în explozie, în funcție de numărul lor și de cea adoptată. schema de functionare (singura sau paralela in perechi). Modurile de încălzire și răcire sunt principalele pentru funcționarea încălzitorului de aer. În plus, poate fi pe „tracțiune” sau poate fi dezactivat.

Când încălzitorul de aer funcționează cu tiraj în timpul opririlor de scurtă durată a cuptoarelor, gazul de furnal, parțial ars în coturile tuierei și în conducta de aer inelară, este evacuat prin calea aerului în camera de ardere a unuia dintre încălzitoarele de aer. pentru ardere completă. În proiectele furnalelor moderne, această operațiune este eliminată, deoarece gazul este ars, pe lângă încălzitoarele de aer, pe lumânări speciale instalate în apropierea cuptorului cu o „decuplare” corespunzătoare a acestora din conducta de aer cald.

Încălzitorul este oprit cândtransferul într-o rezervă fierbinte sau repararea cuptorului, adică încălzitorul de aer este izolat de conductele de gaz și de coș cu o țeavă. Citiți mai multe >>