Gravare spate

Gravarea semifabricatelor din tablă este utilizată pentru a le curăța de rugină, depuneri sau pentru a îndepărta o peliculă de oxid de protecție, de exemplu, din aliajele de aluminiu din tablă înainte de sudare.

Gravarea se realizează printr-o metodă chimică sau electrochimică. La gravare, este necesar să se respecte cu strictețe regulile de precauție împotriva șocurilor electrice și arsurilor cu acizi și alcalii. Gravarea se realizează în îmbrăcăminte specială, al cărei set este format din cizme de cauciuc, un șorț de cauciuc, mănuși de cauciuc și o șapcă de lână. Înainte de a începe lucrul, porniți ventilația de alimentare și evacuare și numai după aceea începeți lucrul.

Înainte de turnarea acizilor se poartă ochelari de protecție.

Umplerea căzilor de baie și deversarea acizilor și alcalinelor se realizează folosind sifoane, cărora li se permite să lucreze cu oameni special instruiți.

Când se prepară o soluție de gravare, acidul este turnat în apă și nu invers. Când se prepară o soluție de trei acizi, pentru a evita arsurile prin stropire, se adaugă mai întâi acid clorhidric în apă rece, apoi acid azotic și în final acid sulfuric.

Nu adăugați acizi în apa încălzită peste temperatura camerei.

Acidul se depozitează numai în sticle închise, în încăperi special amenajate, cu podele și pereți rezistenti la acizi. Depozitul este dotat cu ventilație de alimentare și evacuare.

În cazul unei arsuri acide sau alcaline, zona arsă se spală cu un jet din abundență de apă și abia după aceea se solicită ajutor medical.

Fumatul și mâncatul sunt interzise la locul de muncă. Spălați-vă bine mâinile înainte de a fuma și de a mânca.

Când primește o sarcină pentru decapare, lucrătorul trebuie să fie instruit cu privire la desfășurarea corectă a muncii și regulile tehnologiei.Securitate.

Lucrările de decapare se efectuează în departamentul de decapare, izolat de alte încăperi.

Pentru gravarea chimică se folosesc băi căptușite cu plăci de beton rezistente la acizi.

Gravarea semifabricatelor din metale neferoase și aliajele acestora se realizează în băi de aluminiu sau ceramică.

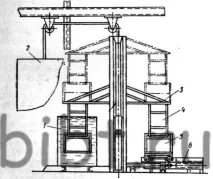

Pe fig. 3 prezintă o instalaţie de decapare a metalelor şi aliajelor neferoase. Dispozitivul de instalare vă permite să agitați periodic produsele din coș cu ajutorul pârghiilor, ceea ce contribuie la un flux mai energetic al procesului de gravare.

Orez. 3. Instalație pentru decaparea metalelor neferoase:

1 - baie, 2 - contragreutate. 3 - pârghii de rotire, 4 - prindere. 5 - coș, 6 - pasaj superior

Gravarea chimică se realizează în soluții de acid sulfuric sau clorhidric cu adăugare de acid azotic sau fluorhidric.

Pentru a înțelege esența gravării, luați în considerare efectul hidrogenului pe o suprafață cu oxid de fier (zgur). De exemplu, o moleculă de acid sulfuric este formată din doi atomi de hidrogen, un atom de sulf și patru atomi de oxigen. Atomii de hidrogen au proprietatea de a fi eliberați dintr-un acid de îndată ce un metal este plasat în el.

Scara formată pe suprafața metalică are pori și acoperă suprafața în mod neuniform. Acidul sulfuric pătrunde prin pori și interacționează cu stratul de suprafață al metalului de bază. Acționează ca solvent asupra metalului de bază, iar din acțiunea acidului are loc o degajare viguroasă de hidrogen. Hidrogenul eliberat rapid se slăbește și dă jos calamul.

La gravarea unei suprafețe cu o peliculă densă, se folosesc soluții de acid clorhidric, deoarece soluțiile de acid sulfuric acționează mult mai lent pe astfel de suprafețe.

Conținutul de acizi sulfuric și clorhidric însoluțiile de decapare nu depășesc 20%, o soluție mai concentrată poate duce la o dizolvare semnificativă a metalului de bază, adică. metalul va fi supragravat, un astfel de metal are o suprafață neagră, profund corodata.

Pentru a elimina decaparea neuniformă și supradecaparea, la soluții se adaugă aditivi de decapare (KS, UM, UNICOL), obținuți prin prelucrarea specială a deșeurilor din fabricile de prelucrare a cărnii și din alte produse alimentare. În loc de aditivi, se pot folosi așa-numiții inhibitori (retardatori).

În procesul de gravare a filmului, un aditiv sau inhibitor face imposibilă pătrunderea hidrogenului în spațiile intercristaline ale structurii și astfel oprește interacțiunea acidului cu metalul.

Pentru gravarea produselor din oțeluri cu conținut scăzut de carbon, se folosesc soluții cu următoarea compoziție:

primul este acid sulfuric până la 20%, aditivul KS este de 0,1-0,2%, restul este apă; temperatura de încălzire a soluției - 16-20°C (cea mai scăzută) și 50-60°C (cea mai mare);

al doilea - acid clorhidric până la 20%, aditiv KS 0,1-0,2%, restul este apă; temperatura de încălzire a soluției - 30-40 ° C.

Pentru decaparea pieselor din oțeluri cu conținut ridicat de carbon, se utilizează o soluție cu următoarea compoziție (în g la 1 litru de apă): clorură de sodiu 50, acid sulfuric 200, aditiv KS lichid 10. Temperatura de încălzire a soluției este de 50-60 ° C.

Pentru decaparea pieselor din oțel inoxidabil și rezistent la căldură, se folosește o soluție cu următoarea compoziție (în părți de masă): acid sulfuric 14, acid clorhidric 13, acid azotic 1 și apă 75. Temperatura de încălzire a soluției este de 50-70 ° C.

Pentru gravare, baia se umple la 2/3 din adâncime cu apă curentă, apoi acidul se toarnă cu grijă și se amestecă bine, ajungând la concentrația necesară, se încălzește la temperatura dorită și se adaugă un aditiv în soluția încălzită, apoi mai mult.odată bine amestecat.

Piesele de prelucrat suspendate sau așezate într-un coș de sârmă sunt scufundate în baia pregătită. Spaturile și coșul nu trebuie să intre în contact cu pereții băii. Agitarea, ridicarea și coborârea periodică a pieselor de prelucrat îmbunătățesc procesul de decapare.

La concentrație maximă, gravarea se efectuează cu o temperatură de încălzire mai scăzută a băii. Pe măsură ce concentrația scade, temperatura de încălzire a băii crește treptat până la cea critică. Soluția de decapare, de regulă, nu este utilizată complet. De exemplu, se folosește o baie de acid sulfuric de 200 g/l până la o concentrație de 100 g/l și apoi se înlocuiește cu una proaspătă.

Creșterea temperaturii de decapare peste cea setată slăbește efectul aditivilor. Durata gravării suprafeței depinde de concentrația soluției, temperatura soluției, dimensiunile totale ale produsului, grosimea produsului, grosimea stratului de sol etc.

După gravare, reziduurile acide sunt îndepărtate de pe suprafața pieselor de prelucrat prin spălare în apă.

Suprafețele bine gravate au o culoare uniformă gri-oțel.

Gravarea chimică a produselor din cupru și aliajele sale se efectuează pentru a îndepărta peliculele de oxid. Există două metode de gravare - preliminară și lucioasă.

Gravarea preliminară a cuprului și a aliajelor sale se realizează în soluții de acizi azotic și sulfuric cu adaos de negru olandez sau lucios. În acest caz, se utilizează o soluție din următoarea compoziție (în grame): acid azotic 200, acid clorhidric 1-2, funingine olandeză 1-2, apă până la 1 litru. Temperatura soluției 18-20°C.

Gravarea lucioasă a cuprului și a aliajelor sale se efectuează într-o soluție de gravare cu următoarea compoziție (în grame): acid azotic 75, acid sulfuric 100, acid clorhidric 1, apă până la 1 litru. Temperatura apei 18-20°C.

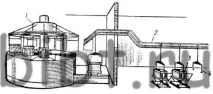

În producție în serie, pe scară largă și în masăproducerea, gravarea metalelor feroase si neferoase se realizeaza pe instalatii semiautomate (Fig. 4) si pe instalatii automate cu control numeric (CNC).

Orez. 4. Instalație de decapare semiautomată pentru metale feroase și neferoase:

1 - instalare, 2 - linie de transport, 3 - coș, 4 - umerase

Instalația 1 constă în băi de gravare și spălare a semifabricatului. Livrarea coșurilor 3 cu semifabricate pentru gravare și îndepărtarea lor se efectuează cu umerașele 4 ale liniei transportoare 2.

Gravarea electrochimică se realizează în băi alimentate cu curent electric continuu. În acest caz, piesa de prelucrat (produsul) este conectată la un pol pozitiv sau negativ. În primul caz, gravura se numește anodic, în al doilea - catodic.

În gravura catodică, o placă de plumb servește drept anod. Gravarea catodică are loc datorită reducerii chimice a metalului din oxidul de fier și separării mecanice a oxizilor prin hidrogen cu evoluție rapidă. În timpul gravării catodice, suprafața tratată poate fi saturată cu hidrogen, apare așa-numita fragilitate cu hidrogen.

În gravarea anodică, plăcile de plumb servesc drept catod. Gravarea anodului are loc din cauza dizolvării electrolitice a metalelor și a ruperii mecanice a filmului de oxid de către bulele de oxigen eliberate. Gravarea anodului este cea mai comună. Suprafata obtinuta prin gravare anodica este usor aspra si complet curata.

Pentru decaparea electrolitică a produselor din oțel se folosesc soluții de acid sulfuric și clorură de sodiu sau acid sulfuric, acid clorhidric și clorură de sodiu. Soluția poate avea următoarea compoziție (g/l): acid sulfuric 47,5; acid clorhidric 10,3; clorură de sodiu 20-25. În acest caz, anodulservește ca o placă din fontă siliconată. Densitatea curentului 8 A/dm 2 . Durata gravarii este de 3-8 minute.

Nu utilizați aditivi pentru gravarea catodică și anodică.