Forțarea motorului modelului „Rhythm”

Micromotor de compresie „Ritm”

Modelul de micromotor „Rhythm” clasa 2,5 cm³ (Fig. 1), produs de industria noastră, dezvoltă o putere destul de mare pentru volumul său de lucru și este economic. Dar dacă doriți să obțineți viteze mai mari instalându-l pe un model de mașină de mare viteză sau un semimodel, atunci motorul ar trebui să fie amplificat, adică trebuie făcute modificări designului său, menite să crească și mai mult puterea. Se știe că un model de mare viteză cu un motor Rhythm forțat a dezvoltat o viteză de 147,5 km / h la o distanță de 500 m, stabilind un record URSS și un motor similar (adică forțat prin aceleași metode) al lui. Clasa de 1,5 cm3 a fost adusă modelistului auto, maestru al sportului Y. Stepanov titlul de deținător al recordului URSS în 1965.

Fig.1 Micromotor de compresie „Ritm”

Mai jos este o descriere a modificărilor aduse designului motorului Rhythm care permit obținerea unor rezultate atât de înalte.

Orice motor poate fi reluat, dar este totuși mai bine să preselectați, asigurându-vă că lea bobinei este simetrică față de diametrul principal al gâtului fluture al manivelei; distanța dintre marginea superioară a orificiilor de bypass și marginea superioară a orificiilor de evacuare trebuie să fie de cel puțin 0,9 mm, iar canalele de bypass ale carterului trebuie să fie situate vizavi de canalele corespunzătoare ale manșonului. Acest lucru vă va scuti de lucrări inutile și erori la instalarea distribuției supapei.

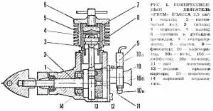

Fig.2 Carter motor Fig.3 Capacul spate al motorului

Carterul (det. 1) al motorului propulsat este prezentat în figura 2. Pentru o mai bună etanșare a cavității interioare a carterului, o bucșă de bronz (det. 1a) este presată în vârf șilagăre instalate dopuri (det. 16), prelucrate pe strung din duraluminiu D16T. Fișa rulmentului pentru nas (diametru 15 mm) este realizat cu așteptarea de a fi presat în priza nasului, iar dopul rulmentului principal (diametru 20,5 mm) este realizat cu o toleranță pentru dimensiunile libere.

Pentru alezarea scaunului rulmentului principal se folosește un dorn de oțel realizat în prealabil. După ce au fixat carterul pe dorn, au purtat priza sub ștecher. Diametrul prizei trebuie să fie cu 0,02 mm mai mic decât diametrul fișei. Carterul este scos din dorn, care rămâne pe mașină, și un dop este presat în mufa rezultată, după care carterul este reatașat pe dorn. Diametrul orificiului unui nou scaun pentru rulmentul principal este prezentat în Figura 2, iar adâncimea este calculată preliminar astfel încât mijlocul gâtului fluture manivelă să coincidă cu axa scaunului manșonului. Fără a scoate carterul din dorn, aceștia procesează punctul de atașare al capacului din spate și cavitatea internă a carterului, apoi, după ce a scos carterul din dorn, se apasă în dopul lagărului.

Pentru alezarea degetului, este realizat un dorn de duraluminiu pentru a se potrivi cu diametrul interior al carterului. Carterul este montat pe un dorn și se găsește un orificiu pentru bucșa de bronz a arborelui. După ce ați îndepărtat temporar carterul din dorn, apăsați bucșa în mufă, reinstalați carterul pe dorn și găuriți o gaură în bucșă cu un diametru de 6 mm, care este apoi alezată, alezată sau lepată la dimensiunea indicată în figură. 2 (7 mm). În mufă, o priză este plictisită la o adâncime calculată anterior pentru un rulment frontal cu un diametru exterior de 13 mm (de exemplu, de la un motor MK-16). Toate operațiunile trebuie efectuate fără a încălca alinierea lagărelor.

Canalele de ocolire din partea inferioară sunt conectate la canelura pentru biela (puncte de conectareîn fig. 2 sunt umbrite) cu o freză sau un mormânt. Toate muchiile ascuțite din interiorul carterului sunt rotunjite, cavitatea parterului este curățată cu șmirghel fin cu ulei de mașină și lustruită. Se realizează astfel o reducere a pierderii amestecului combustibil prin frecare în cavitatea carterului și o scădere a scurgerii amestecului prin nas. Ca urmare, umplerea cilindrului se va îmbunătăți.

ARBORELE COTIT al motorului crescut este supus slefuirii (scaun pentru rulmentul din fata). Rulmentul trebuie să se potrivească pe arbore cu puțină forță manuală. Dacă nu este posibilă șlefuirea arborelui, atunci acesta se prelucrează pe strung, după călirea pe lungimea canelurii (și asigurând o bună disipare a căldurii pe rest). Arborele este fixat în centre conform indicatorului și este prelucrat cu așteptarea unei șlefuiri ulterioare. Pentru a face un filet M5, capătul arborelui este eliberat în flacăra arzătorului la o culoare vișinie.

Marginile ascuțite sunt rotunjite pe obrazul manivelei, curățate cu șmirghel și lustruite.

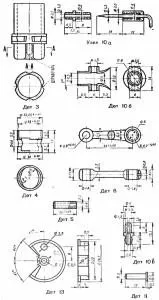

CAPACĂ SPATE (det. 12) este realizată pe un strung din duraluminiu D16T (Fig. 3). O piesă de prelucrat cu un diametru de 40 mm este prelucrată la diametrul interior al carterului pentru o lungime de 4 mm, apoi, după ce a făcut o gaură cu un diametru de 2,5 mm (pentru arborele bobinei) și o alezează până la un diametru de 3. mm, trec cu un tăietor de-a lungul suprafeței brute rămase pe o lungime de 10 mm, după care piesa de prelucrat se taie. După ce ați prelucrat un dorn despicat cu un diametru interior egal cu diametrul interior al carterului, introduceți piesa de prelucrat în dorn și, selectând garniturile între dorn și came a cartușului, asigurați-vă că axa găurii viitorului carburator suportul este aliniat cu axa axului mașinii. Aliniind centrele, piesa de prelucrat este prelucrată la un diametru de 16-17 mm, se forează o gaură cu un diametru de 5,5 mm și se găurește diametrul interior; prindeți dornul cu piesa de prelucrat într-o menghină șiprocesați cu atenție punctul de atașare al carburatorului conform profilului prezentat în Figura 3. Marcați și găuriți găurile pentru atașarea capacului și a carburatorului. Introduceți capacul în carter și pileți cu grijă de-a lungul profilului exterior al carterului. Canalul de admisie primește o formă simplificată prin șlefuire și lustruire. Cu această aranjare a orificiului de admisie și a bobinei, faza de aspirație pe diagrama de distribuție a gazului este de 180 ° cu o întârziere de 45 ° după punctul mort superior. Bobina (det. 13) este realizată din textolit, iar axa bobinei (det. 11) este din oțel U8 (Fig. 4). Marginile ascuțite ale bobinei care formează sectorul sunt rotunjite. Concomitent cu prelucrarea suprafeței de alunecare a bobinei, se găsește o gaură pentru arbore. Înainte de asamblare, bobina și capătul capacului din spate sunt frecate. La apăsarea axei, este necesar să se evite deformarea acesteia, iar bobina de pe axă trebuie să se rotească fără joc lateral. Spațiul dintre bobină și capacul din spate este fixat folosind folie de bronz (0,03 mm grosime), care este apoi îndepărtată.

Fig.4 Piese motor

PĂRȚI ALE CARBURATULUI pentru un motor forțat sunt prezentate în Figura 4. Difuzorul (articolul 106) este prelucrat din duraluminiu D16T, începând cu prelucrarea piesei de prelucrat de la alezarea la un diametru de 8 mm, apoi forând o gaură cu un diametru de 5 mm și alezind-o la un diametru de 6 mm. Setați unghiul la 2° și găuriți orificiul de ieșire astfel încât să obțineți mai întâi un diametru de 6,5 mm. După aceea, folosind un dorn despicat cu un diametru de 8 mm (trebuie făcut în prealabil), suprafețele rămase sunt prelucrate, așa cum este indicat în figură. Canalul interior al difuzorului este curățat și lustruit cu grijă. Fixarea acului (nodul 10a) și a jetului (det. 10c) sunt prelucrate din alamă și pilete cu pilă. Puteți ridica un ac finit sau îl puteți face dinSârmă OBC.

Difuzorul trebuie să se potrivească perfect în soclul capacului din spate și să fie fixat cu un șurub M2.6.

În SLEEVE (det. 3) canalele de bypass sunt în curs de finalizare. Cu ajutorul unui burghiu, acestea le adâncesc, așa cum se arată în Figura 4, după care sunt curățate și lustruite. Capetele superioare, interioare, ale luminii de ocolire, care determină începutul și sfârșitul fazei de ocolire a amestecului combustibil, sunt aliniate pe înălțime pentru deschiderea simultană. Faza de bypass este de 130°, faza de evacuare este de 145°. Geamurile de evacuare sunt, de asemenea, curățate și lustruite.

CONTRAPISTONUL nu este modificat structural, insa, pentru a imbunatati procesul de ardere, suprafata lui, precum si pistonul (det. 4) din partea in care formeaza camera de ardere, trebuie slefuite si lustruite.

UN DEGET GOBĂ (det. 5) este realizat din oțel U8 și călit (puteți folosi și un deget de la motorul MD-2.5). Este presat în scaunele pistonului, deoarece cu acest design al manșonului este imposibil să plutească degetul pentru a evita defecțiunea motorului (este posibil ca degetul să sară peste marginile geamurilor de evacuare).

Tija (det. 8) este realizată din duraluminiu D16T (Fig. 4). Distanța dintre centre și contururile exterioare este marcată pe piesa de prelucrat, găurile sunt găurite, o bucșă este prelucrată din bronz BrOF6-02 (cu un diametru exterior pentru presare și un diametru interior pentru alezare) și presată în capul inferior al biela. Cu ajutorul pilei și șmirghelului (și apoi lustruirii), acestea conferă bielei o formă aerodinamică, după care prelucrează găurile cu alezoare, încercând să nu perturbe paralelismul axelor găurilor.

Verificarea ansamblului motorului și a distribuției supapelor. După ce ați făcut toate detaliile și a verificat calitatea lucrărilor efectuate, trebuie să începeți asamblarea motorului. Introduceți arborele în carter și, asigurându-vă că se rotește liber, asamblați grupul de piston;contrapistonul este instalat pe loc după o spargere a motorului rece. Fără a purta mantaua cilindrului, fixați căptușeala de carter și determinați fazele de evacuare și bypass. Dacă faza de evacuare este mai mică de 145 °, atunci o garnitură trebuie plasată sub manșon. Faza de bypass este reglată în funcție de evacuare, tăind cu o pilă cu ac (trebuie adusă la 130 °). Apoi instalați capacul din spate și mantaua cilindrului.

La asamblarea componentelor și a motorului, piesele sunt spălate temeinic în kerosen și lubrifiate cu ulei de mașină.

Funcționarea în motor este necesară pentru rularea pe suprafețe de frecare și identificarea punctelor slabe ale motorului.

Începeți cu o pauză rece. Prinderea capătului arborelui motor printr-o garnitură moale în mandrina de strung și turnarea uleiului de mașină în carter (contrapistonul este îndepărtat!), Porniți motorul timp de o oră la turație mică. Asigurați-vă că părțile individuale ale motorului nu se supraîncălzi. Dacă uleiul care curge de la geamuri este murdar, atunci motorul trebuie spălat în kerosen și umplut cu ulei.

Durata unui rodaj la cald, care este și un test de motor, depinde de materialele utilizate și de precizia de fabricație a grupului de piston; în orice caz, totuși, este mai bine să „sub-roll” motorul, ținând cont de faptul că încă va fi antrenament înainte de spectacolele oficiale la competiție.

În timpul antrenamentului și înainte de începerea modelului, rezervorul de combustibil este umplut cu un amestec cu o compoziție diferită de cea din timpul rulării. Așadar, în timpul curselor record menționate mai sus de modele cu motoare ritm forțat, a fost folosit un amestec de combustibil cu următoarea compoziție: 22% ulei de ricin, 50% motorină, 28% eter și 1,5-2% azotat de amil din volumul total. a componentelor principale.