CUM SĂ REDUCEȚI GREUTATEA ȘI COSTUL PRODUSULUI

Alexander Ivanovich Skuratovich[email protected]Consultant independent și trainer pe TRIZ, FSA și Lean Manufacturing

În practica mea de consultanță, există situații în care un client dorește să reducă greutatea și/sau costul de fabricație a unui produs fără a compromite calitatea funcționării acestuia. Uneori, în paralel cu aceasta, este necesar să se elimine deficiențele produsului și să se mărească fiabilitatea funcționării acestuia. În același timp, de regulă, clientul nu este pregătit, nu poate sau nu dorește să schimbe principiul de funcționare al produsului, nu poate folosi materiale moderne durabile și ușoare și este lipsit de posibilitatea de a utiliza echipamente tehnologice moderne.

Clientul cunoaște și folosește în mod activ tehnici de inginerie tipice bine-cunoscute și modalități de reducere a greutății și a costurilor, dar acest lucru nu este suficient. Cum pot ajuta TRIZ și FSA în acest caz?

În arsenalul TRIZ și FSA, s-au acumulat multe instrumente și tehnici care permit dezvăluirea rezervelor ascunse pentru a reduce greutatea și costul produsului. Aceste tehnici pot completa și extinde semnificativ capacitățile dezvoltatorilor de tehnologie. De exemplu, acestea sunt tehnici și proceduri precum: identificarea și eliminarea dublării funcțiilor, eliminarea redundanței în nivelul de performanță al funcțiilor, procedura de „pliere” a structurii produsului, analiza economică element cu element a lui Sobolev, introducerea „golului” în materiale și piese, unele metode pentru eliminarea contradicțiilor tehnice și altele.

Cea mai bună modalitate de a reduce greutatea și costul unui produs este de a elimina părți ale produsului ca fiind „inutile”. Fără detaliu - fără masă, fără proces de fabricație, nu costă nimic! Uneori este posibil să reconstruiți structura produsului, astfel încât componentele acestuia sau produsul în sine să devină „inutil”.

În 2007, eu și colegul meu din TRIZ și FSA Petr Chuksin am participat la proiectprivind îmbunătățirea colectoarelor de decapare ale companiei britanice Shelbourne Reynolds pentru combine de recoltat. Headerul de pieptănare implementează o tehnologie promițătoare pentru recoltarea cerealelor - plantele de decopertare. Esența lui este că se recoltează numai spice cu cereale, iar tulpinile plantelor rămân pe câmp. Combinele echipate cu astfel de colectoare consumă cu 40% mai puțin combustibil, iar productivitatea lor crește de 2-3 ori. Aceste recolte sunt solicitate în SUA, Australia, Brazilia, țările europene. Dar utilizarea headers-urilor de stripare Shelbourne Reynolds în domeniile românești este limitată de un număr mic de combine străine puternice. Cel mai popular cap de stripare de 9 metri în străinătate cântărește aproximativ 3 tone (Fig. 1). Nu toți recoltatorii români pot lucra cu el. Prin urmare, clientul nostru român și coproprietar al Shelbourne Reynolds au fost însărcinați să găsească modalități de a reduce greutatea colectoarelor de decuplare și de a adapta cele mai ușoare dintre ele, cu o lățime de lucru de 5,4 metri, la combina NIVA românească.

Angajații de la Shelbourne Reynolds au acceptat aceste provocări cu surprindere. Ei perfecţionează antetul de mulţi ani, o ştiu până la capăt. Designul pare logic și optim. Mașina de recoltat nu se sparge, s-a dovedit bine, fermierii sunt bucuroși să o cumpere. Compania este lider în producția de headers de stripare. Și atunci vin ingineri din România și spun că trebuie să-i scădem greutatea! Dar cum? Pentru ce? Nimic nu poate fi aruncat din secerător! Toate nodurile și piesele necesare!

Designerul șef al acestui antet și proprietarul companiei, Keith Shelbourne, a spus că dacă îi reducem greutatea chiar și cu 5%, atunci el personal ne va strânge mâna. Dar când am început să lucrăm împreună, colegii noștri britanicide fapt, ei erau convinși de eficacitatea metodelor TRIZ și FSA. Drept urmare, am găsit modalități de a reduce greutatea cu 20 și chiar 30% (vezi Fig. 8 la sfârșitul articolului), iar Shelburne nu numai că ne-a strâns mâna, ci și-a făcut o poză cu noi pe fundalul bannerului companiei (Fig. 2).

Acest rezultat a fost obținut prin aplicarea activă a procedurii bine-cunoscute din TRIZ de „pliere” la elementele auxiliare ale structurii antet. Dar nu toate piesele auxiliare pot fi eliminate din proiectarea mașinii. Cum să reduceți în acest caz greutatea și costul produsului?

În acest caz, analiza economică element cu element a lui Sobolev ajută foarte mult. Ideea principală a acestei metode este selectarea elementelor principale și auxiliare ale unei piese sau ansamblu și îndepărtarea sau schimbarea elementelor auxiliare în așa fel încât masa piesei, laboriozitatea fabricării acesteia sau costul acesteia să devină mai mici.

De exemplu, când am studiat procesul de fabricație pentru secțiunile cu dinți de stripare ale unui rotor de cap (Figura 3), am constatat că 36% din oțelul inoxidabil scump este irosit (Figura 4).

O cantitate atât de mare de deșeuri indică utilizarea irațională a materialului și duce la o creștere a costului secțiunilor de fabricație și a întregului antet.

Ne-am propus să găsim modalități de a folosi mai rațional zona tablei de metal și de a reduce deșeurile.

Dacă te uiți la secțiunile dinților de stripare, poți observa că elementele care îndeplinesc funcția principală sunt dinții, iar partea auxiliară a secțiunii este linia dreaptă opusă.partea prin orificiile în care secțiunile sunt atașate la rotorul de stripare.

Forma profilului angrenajului a fost „suferită” de numeroase calcule, experimente și teste de prototipuri realizate de generațiile anterioare de cercetători și practicieni. Este clar că schimbarea profilului dinților este imposibilă și inginerii companiei nu își vor asuma un asemenea risc. Cum să fii?

Profilul dintelui este obișnuit și pentru ca secțiunile să ocupe mai puțin spațiu pe foaie, dinții unei secțiuni pot fi încercați să fie plasați între dinții celuilalt și împinși parțial unul în celălalt. Această idee este evidentă și multora le-a trecut prin cap, dar câștigul a fost mic.

Și ce se întâmplă dacă „permitem inacceptabilul”, așa cum ne învață respectatul maestru TRIZ Vladimir Mihailovici Gerasimov (a se vedea articolul său „ACCEPTĂ INACCEPTABUL”) și împingem secțiunile dintate una în alta până la capăt?

Dar atunci se va schimba profilul „sufferit”! Și nu o poți schimba!

Da, se va schimba, dar puțin - fiecare dinte al secțiunii va trebui să fie mai subțire cu 1 mm - 0,5 mm pe parte și se vor potrivi unul în celălalt ca într-un puzzle (Fig. 5).

Ca rezultat, 44 de secțiuni pot fi așezate pe o foaie de metal în loc de 34! Și aceasta este deja o economie foarte semnificativă în metal. La o întâlnire cu dezvoltatorii antetului, s-a decis că subțierea profilului cu o cantitate atât de nesemnificativă nu ar trebui să ducă la o slăbire puternică a dinților.

Dar entuziasmul ne-a dezasamblat atât de mult pe noi și pe dezvoltatorii mașinii de recoltat încât a doua zi, independent unul de celălalt, a fost găsită o opțiune și mai economică. Pe partea auxiliară rectilinie a secțiunii, locația găurilor de montare nu poate fi schimbată, dar materialul dintre ele poate lua orice formă care este benefică pentru atingerea obiectivelor noastre. Și dacă da, atunci puteți „apăsa” secțiunile una în cealaltă șipiese auxiliare, menținând distanța dintre găurile de montare. Ce a ieșit din aceasta poate fi văzut în Fig. 6.

Ca rezultat, s-a dovedit că dintr-o singură foaie pot fi tăiate 48 de secțiuni în loc de 34! A fost și mai incredibil! Drept urmare, s-a dovedit că este posibil să se reducă semnificativ cantitatea de oțel scump achiziționat. Deșeurile metalice au scăzut de la 36% la 10% (vezi Fig. 7).

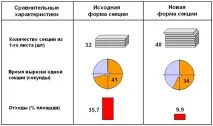

Mai mult, acum, într-o singură trecere, tăietorul cu laser nu tăie o parte a unei secțiuni, ci două părți ale secțiunilor diferite. Ca urmare, performanța operației de tăiere a secțiunii a crescut, iar pierderea și timpul de tăiere pe secțiune au fost reduse semnificativ (Tabelul 1). Funcționarea tehnologică a secțiunilor de tăiere a devenit mai ideală. Această propunere a fost implementată în decurs de o săptămână.

Tabelul 1. Caracteristicile tehnologiei originale și noii de tăiere a secțiunilor.

Acum această decizie pare evidentă. Dar apoi, nimeni din companie nu a văzut această problemă și nu a încercat să o rezolve. Nimeni nu și-a pus sarcina de a reduce costul mașinii de recoltat prin reducerea risipei de materiale. A fost un proces obișnuit de fabricare a pieselor cu nivelul obișnuit de deșeuri.

Ca rezultat al colaborării noastre cu inginerii companiei, au fost făcute peste 60 de propuneri pentru a simplifica proiectarea și tehnologia de fabricație a mașinii de recoltat și pentru a reduce greutatea acesteia. Propunerile au fost împărțite în două grupe.

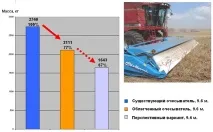

Primul grup - propuneri pentru implementarea cărora nu necesită modificări majore în proiectarea mașinii de recoltat și a tehnologiei sale de fabricație. Implementarea acestor propuneri a redus greutatea mașinii de recoltat cu 20%.

Al doilea grup de propuneri a condus lamodificări mai radicale în designul antetului, la necesitatea de a folosi materiale mai ușoare și mai rezistente. Dar implementarea acestor propuneri a făcut posibilă reducerea greutății mașinii de recoltat cu 30% (Fig. 8).

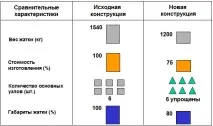

Figura 9 prezintă un antet Shelbourne Reynolds modificat pentru combina Niva. Greutatea și dimensiunile sale sunt semnificativ mai mici decât cele de serie, în timp ce dimensiunile și poziția relativă a principalelor corpuri de lucru rămân aceleași. În Figura 9, în spatele antetului modificat, sunt vizibile clar corpurile anteturilor seriale, care au dimensiuni verticale și orizontale mai mari decât cele modificate. Caracteristicile comparative ale anteturilor Shelboure de design original și nou cu o lățime de lucru de 5,4 metri sunt prezentate în tabelul 2.

Tabelul 2. Caracteristicile anteturilor originale și modificate cu o lățime de lucru de 5,4 metri.

Lucrările de reducere a greutății, dimensiunilor și costului header-ului de stripare au arătat încă o dată eficiența ridicată a utilizării în comun a unor astfel de instrumente TRIZ și FSA, cum ar fi procedura de „pliere” a structurii produsului și analiza economică element cu element a lui Sobolev.

Literatură

- Gerasimov V.M., Kalish V.S., Karpunin M.G., Kuzmin A.M., Litvin S.S. Principalele prevederi ale metodologiei de realizare a analizei funcționale și de cost: Orientări. Moscova: Inform-FSA, 1991.

Sobolev Yu.M. Constructor și economie. Editura Perm Book, 1987.