Aproape toți metalurgiștii din Ural sunt implicați în procesarea deșeurilor industriale

Între timp, deșeurile sunt de obicei o materie primă valoroasă. Deja, 100% din zgura generată în metalurgia feroasă este în curs de procesare, iar o serie de întreprinderi au început să dezvolte haldele. Metalul este extras din zgură și nămol, materiale de construcție, ciment, îngrășăminte agricole și multe altele. Programul regional de investiții pentru prelucrarea formațiunilor tehnogene, care funcționează din 1996, urmărește introducerea de tehnologii în acest sens.

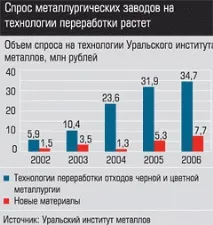

Potrivit Ministerului Regional al Industriei, de peste 10 ani, din deșeuri au fost obținute produse în valoare de peste 23 de miliarde de ruble. În prezent, în cadrul programului sunt implementate 74 de proiecte. Coordonarea acestuia este încredințată Centrului Științific de Stat al României - SA „Institutul Ural al Metalelor” (UIM).

Yuri Sorokin, șeful departamentului de prelucrare a zgurii metalurgice UIM, director executiv al Programelor de prelucrare a formațiunilor tehnogene din regiunea Sverdlovsk, povestește despre ce tehnologii de prelucrare au fost deja implementate și despre perspectivele pentru noi proiecte.

- Iuri Vasilevici, ce s-a făcut deja?

- În acest timp, au fost eliminate 180 de milioane de tone de deșeuri. În general, 40% din cele 160-180 de milioane de tone de deșeuri generate anual sunt reciclate în regiune. Voi face o rezervare: nu toate proiectele de procesare implementate la întreprinderi sunt incluse în program. Se ia în considerare doar complexele introduse în ultimii 10 ani.

În metalurgia feroasă, capacitatea de procesare a zgurii este deja de două ori mai mare decât volumul anual al acestei generații de deșeuri, adică nu se utilizează numai zgura din producția curentă, ci și haldele acumulate anterior. Programul utilizează până la 5,5 milioane de tone de zgură pe an, cu producția actuală de aproximativ 2,5-3 milioane de tone pe an.

Implementarea tehnologiilor de prelucrare inmetalurgia neferoasă merge mult mai încet. Proiectele de reciclare a metalelor sunt implementate la întreprinderile UMMC și la procesorul SEALiK (satul Monetka, regiunea Sverdlovsk). La Uzina de Feroaliaje Klyuchevskoy se construiește o uzină de îmbogățire: va începe să se ocupe de zgură reziduală, cu o capacitate de 300.000 de tone de materie primă pe an. Acolo, pentru prima dată, se va folosi o împărțire în tipuri de metal (ferocrom, crom, ferotitan, ferroniobiu și altele) și tipuri de zgură.

— Care este efectul economic al acestor proiecte?

— Cât costă introducerea tehnologiilor de procesare și care este perioada de rambursare?

— Ce tehnologii sunt utilizate în prelucrarea zgurii din industriile metalurgice?

– Prelucrarea mecanică a fost introdusă la toate întreprinderile de metalurgie feroasă: materialele cocoloase sunt zdrobite la instalațiile de concasare și cernut.

Am dezvoltat sarcini tehnologice standard pentru proiectarea instalațiilor cu o capacitate de 50 mii până la 3 milioane de tone pe an. Cu această tehnologie se obține o prelucrare aproape sută la sută: metalul este returnat metalurgiștilor, iar partea minerală este folosită pentru a produce piatră zdrobită pentru construcția drumurilor. Chiar și praful eliberat în timpul zdrobirii este captat și folosit ca aditiv pentru întărirea solurilor. Prin urmare, putem spune că producția de aici este fără deșeuri.

— Ce direcții noi în dezvoltarea tehnologiilor de procesare considerați promițătoare?

— Lucrăm în mai multe direcții. În special, suntem angajați în tehnologia de brichetare pentru materiale dispersate: praf de curățare a gazelor, depuneri uleioase, nămol etc. Spre deosebire de materialele cocoloase, acestea trebuie peletizate. Am dezvoltat o tehnologie de obținere a brichetelor pentru fabricarea oțelului fără aditivi adiționali de legare. Acest lucru va permite afacerilor să se mute lareciclarea completă a deșeurilor solide. Mai mult, selectăm compozițiile în așa fel încât bricheta să conțină aproximativ 50% fier plus un agent reducător și materiale care formează zgură: acest lucru crește randamentul de metal, îmbunătățește condițiile pentru purificarea acestuia din fosfor și ajută la economisirea energiei. În prezent testăm această tehnologie la uzina de conducte Seversky.

Există soluții pentru prelucrarea zgurii de rafinare în descompunere: tehnologia de stabilizare a acestora face posibilă obținerea de materii prime cocoloase pentru producerea materialelor de construcție din piatră spartă. A fost dezvoltată o tehnologie pentru obținerea abrazivelor din zgură. Sunt folosite pentru curățarea suprafețelor metalice din diverse industrii, până la prelucrarea carenelor marine.

Un alt avantaj uriaș al acestei tehnologii este că nu necesită suprafețe mari pentru răcirea zgurii. Zgura este alimentată în plantă, care ocupă mult mai puțin spațiu decât „câmpurile” de zgură.

Pe măsură ce terenul devine mai scump, introducerea de noi tehnologii va permite o utilizare mai rațională azona fabricii. În ceea ce privește investiția de capital, această instalație este de 3-5 ori mai ieftină decât o instalație de concasare și cernure, iar costurile sale cu energia sunt cu un ordin de mărime mai mici.

Proiectul nostru este interesat de China. Am vândut licența și desenele de lucru pentru construcția unei fabrici de procesare a zgurii lichide unuia dintre cei mai mari producători de oțel din lume - Baosteel. Când a fost introdus, chinezii au spus că este o soluție revoluționară. Potrivit acestora, gradul de extracție a metalului ajunge la 90%. Pentru comparație: la instalațiile de zdrobire și sortare - nu mai mult de 60%.

- Și cum s-a întâmplat ca chinezii să folosească această tehnologie înaintea metalurgiștilor români?

— La noi merge mereu așa: în străinătate, dezvoltările românești sunt implementate mai repede decât acasă. Și apoi dovedim că aceasta este invenția noastră. În timp ce lucram la tehnologia de prelucrare a zgurii lichide, am creat facilități experimentale la mai multe întreprinderi din Ural, le-am testat pe toate tipurile de zgură: fabricarea oțelului, feroaliaj, furnal. S-ar părea, implementați - nu vreau. Dar, se pare, conducerea întreprinderilor argumentează după cum urmează: vechea tehnologie funcționează - și asta e în regulă. Aici chinezii gândesc diferit, adună totul nou, caută orice oportunități de reducere a costurilor. Cred că proprietarii companiilor noastre metalurgice se vor orienta în cele din urmă și vor începe să introducă tehnologii moderne de procesare.

Institutul Ural de Metale

Creat în 1929. În 1994, a fost reorganizat în OJSC Ural Institute of Metals. Principalele domenii de activitate sunt crearea de tehnologii metalurgice și prelucrarea complexă a formațiunilor artificiale în metalurgia feroasă și neferoasă. În 1996, institutul a devenit organismul autorizat al guvernului regiunii Sverdlovsk pentru implementarea programului „Prelucrarea formațiunilor tehnogeneRegiunea Sverdlovsk. Veniturile în 2006 s-au ridicat la 84,1 milioane de ruble.

În prezent, Institutul are Institutul pentru Prelucrarea Integrată a Materialelor Natural Aliate și Tehnogene, Institutul pentru Metalurgie Neferoasă, Institutul pentru Proiectarea Integrată a Producției Metalurgice, Centrul pentru Ecologie și Evaluarea Sanitară și Igienă a Proceselor Tehnologice și Centrul pentru Ecologie industrială.